Case Study

INDEX-Gruppe

Produktivitätssteigerung bei CNC-Drehmaschinen dank sicherer Anbindung an die SAP-Cloud

Die INDEX-Gruppe aus Esslingen bietet für ihre CNC-Drehmaschinen Apps auf Basis der Multi-Cloud-as-a-Service-Plattform von SAP an, um den Status der Maschinen zu überwachen, Alarmmeldungen zu erhalten oder Kollisionen der Frässpindel zu erkennen. Die Cloud-Anbindung folgt den BSI-Empfehlungen für eine besonders hohe Cyber-Sicherheit im industriellen Umfeld. Die Vorteile für die Kunden der INDEX-Gruppe: gesteigerte Produktivität, optimierte Maschinenwartung sowie volle Kontrolle und höchste Industrial Security bei der Cloud-Anbindung.

Die INDEX-Gruppe zählt mit ihren Marken INDEX und TRAUB zu den weltweit führenden Herstellern von CNC-Drehmaschinen und ist global an 80 Standorten präsent. „Wir haben bereits eine Vielzahl von Maschinen mit Komponenten von genua für die Fernwartung ausgestattet. Auf dieser Basis haben wir 2017 und 2018 ein weitergehendes Konzept entwickelt, mit dem unsere Kunden ihre Produktion durch Online Services besser im Blick behalten können“, berichtet Christopher Kohl, Projektleiter Digitalisierung bei der INDEX-Gruppe.

Deutlich gesteigerte Produktivität mittels digitalen Zwillings in der SAP-Cloud

Der Maschinenbauer hat mit „iX4.0“ eine eigene IoT-Plattform für die Maschinendiagnose und zur Prozessüberwachung der CNC-Drehmaschinen entwickelt. Wenn die Maschinenbetreiber einer Cloud-Anbindung der Maschine zustimmen, können sie mit einem Endgerät wie dem Smartphone per Standard-Webbrowser auf die Daten der Maschine zugreifen. Verschiedene Apps zur Optimierung der Produktivität wie „StatusMonitor“ und „AlarmMessenger“ und zum Condition Monitoring wie „SpindleCheck“ sind bereits verfügbar, weitere sollen folgen.

Die IoT-Plattform „iX4.0“ der INDEX-Gruppe basiert auf der Multi-Cloud-as-a-Service-Plattform von SAP. Dabei werden die laufenden Betriebsdaten, Informationen, Dokumente, Bilder und 3-D-Modelle der Maschine als digitales Modell („digitaler Zwilling“) in der Cloud abgebildet. Ein Grundansatz des neuen Angebots ist, dass ausschließlich die Kennwerte der Maschinen übertragen werden. „Sensible Produktionsdaten wie Einrichteblätter oder die Einrichtungsmappe werden nicht erfasst“, betont Christopher Kohl.

So zeigt der „iX4.0 StatusMonitor“ den aktuellen Status jeder angebundenen Maschine. Dafür werden kontinuierlich 20 Einzeldaten der Maschine übertragen. Das sind Statusmeldungen wie “Hydraulik eingeschaltet“, „Fehler stehen an“ sowie Daten zum Vorschub-Override oder dem Stückzähler. Daraus lässt sich erkennen, wie optimal die Maschine arbeitet bis hin zur integrierten Analyse der Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE). „Dabei legen wir besonderen Wert auf die größtmögliche Transparenz. So lässt sich jederzeit kontrollieren, welche Daten übertragenen werden“, so der Projektleiter.

Optimierte Wartungsplanung dank Condition Monitoring

„Wir ermöglichen auch die Online-Überwachung zentraler Maschinenkomponenten wie Spindeln und Achsen“, erläutert Christopher Kohl. Mit dem „iX4.0 SpindleCheck“ werden wichtige Daten zu den Spindeln der CNC-Drehmaschinen erfasst, wie Drehzahl und Auslastung, Temperaturverläufe, Spannvorgänge sowie Spindellaufzeiten. „Durch die laufende Erfassung der Spindeldaten kann der Betreiber sofort erkennen, ob die Werte von der Norm abweichen. Das Condition Monitoring dient der Qualitätskontrolle und erleichtert die Wartungsplanung. Der Austausch der Verschleißteile muss jetzt nicht mehr nach festen Zeitvorgaben, sondern kann anhand der tatsächlichen Abnutzung erfolgen.“ Wenn dann ein Ersatzteil getauscht werden soll, greift der Betreiber über die IoT-Plattform „iX4.0“ auf die Stückliste der eingesetzten Maschine, sucht das passende Teil über den Ersatzteil-Finder oder identifiziert die betroffenen Ersatzteile im 3-D-Modell der Maschine.

Auf der Maschinenseite setzt der Hersteller mit OPC-UA auf eine offene Schnittstelle. Für ältere Maschinen aus dem Anlagenbestand stellt der Hersteller einen IoT Connector bereit. Viele Kunden wollen nicht nur die Maschinen der INDEX-Gruppe, sondern auch Anlagen anderer Hersteller über die IoT-Plattform verwalten. Auch dies ermöglicht der IoT Connector.

Starke Industrial Security – kein Risiko für die Maschinenbetreiber

Das Vertrauen in die Industrial Security bei der Cloud-Anbindung ist für den Projektleiter eine zwingende Voraussetzung für die Akzeptanz des Angebots. Hier verweist er auf die langjährigen Erfahrungen mit der Fernwartungs-Appliance-Lösung genubox von genua. Trotz einer Vielzahl von Maschinen, die bisher mit genubox zur sicheren Fernwartung via Internet ausgestattet wurden, ist es bisher zu keinem Sicherheitsvorfall gekommen.

Im Wartungsfall baut genubox eine verschlüsselte Verbindung für die Datenübertragung auf und beschränkt mit ihrer integrierten Firewall den externen Zugriff ausschließlich auf die betreute CNC-Drehmaschine. Andere sensible Netzbereiche beim Kunden sind über den Wartungszugang nicht erreichbar. Die Fernwartungs-Appliance genubox läuft auf dem auf hohe Sicherheit ausgelegten Betriebssystem OpenBSD, das noch zusätzlich gehärtet wurde. So erfüllt genubox bei der Fernwartung alle Anforderungen des Bundesamtes für Sicherheit in der Informationstechnik (BSI) zur Cyber-Sicherheit im industriellen Umfeld. Das BSI hat in der Veröffentlichung BSI-CS 108 Anforderungen an die Architektur, die sichere Kommunikation, die Authentisierung und die Organisation formuliert.

Flexible genubox garantiert hochwertige Cloud Security

Über die bewährte genubox erfolgte jetzt auch die sichere Anbindung an die Cloud. Dabei wird die Möglichkeit genutzt, auf der Appliance genubox zusätzlich eigene Software einzurichten. So wurde genubox um eine Software zur Maschinendatenerfassung erweitert. Darüber werden die OPC-UA-Daten ausgelesen und an die IoT-Plattform in der SAP-Cloud weitergeleitet.

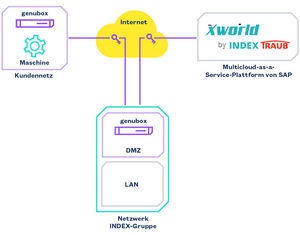

Die verschlüsselte Anbindung der Kundenmaschine an die Cloud-Plattform erfolgt gemäß BSI-Empfehlung über eine vorgelagerte Demilitarisierte Zone (DMZ). Die DMZ dient als abgeschottete Pufferzone zwischen dem Kundennetz und der Cloud. Somit besteht keine direkte Verbindung der Kundenmaschine zur Cloud. Der Zugriff erfolgt als 1:1-SSH-Verbindung und wird durch die integrierte Firewall feingranular auf eine IP-Adresse und einen Port begrenzt, um keine ganzen Netze zu koppeln. Dies garantiert hochwertige Cloud Security.

Die Vorteile der Lösung von genua liegen in der hohen Sicherheit und Flexibilität bei einer gleichzeitig sehr einfachen Konfiguration. Beim Kunden sind keine umfangreichen Netzwerkeinstellungen erforderlich und wir können als Hersteller alle genuboxen zentral verwalten, um z. B. von einer Stelle aus aktuelle Sicherheits-Updates einzuspielen.

App für Predictive Maintenance

Die INDEX-Gruppe verbessert und erweitert im halbjährlichen Rhythmus die Service-Angebote der IoT-Plattform „iX4.0“ zur Maschinendiagnose und Prozessüberwachung. Im nächsten Schritt sollen mehr Daten auf der Appliance genubox zwischengespeichert und stärker vorverarbeitet werden. Bei den App-Angeboten soll die Wartungsplanung vom Condition Monitoring zum Predictive-Maintenance-Angebot weiterentwickelt werden.